Soldadura y tratamiento superficial de piezas de chapa.

Los métodos de soldadura en las plantas de piezas de chapa metálica incluyen soldadura por arco de argón, soldadura por puntos, soldadura con protección de dióxido de carbono, soldadura por arco manual, etc. Al soldar por puntos, se debe considerar primero la posición de soldadura de la pieza de trabajo y se debe considerar el posicionamiento de las herramientas en la producción en masa. para garantizar la posición precisa de la soldadura por puntos. Para soldar firmemente, el bloque convexo se estampa en la pieza de trabajo a soldar, de modo que el bloque convexo esté en contacto uniforme con la placa antes de la soldadura energizada, a fin de garantizar la consistencia del calentamiento en cada punto y la posición de soldadura. puede ser determinado. De manera similar, para la soldadura, se deben ajustar el tiempo de preprensado, el tiempo de retención, el tiempo de mantenimiento y el tiempo de descanso para garantizar que la pieza de trabajo pueda soldarse por puntos firmemente. Después de la soldadura por puntos, quedarán cicatrices de soldadura en la superficie de la pieza de trabajo, que deben tratarse mediante esmerilado simple. La soldadura se utiliza principalmente cuando dos piezas de trabajo son grandes y necesitan conectarse entre sí, los bordes y esquinas de la pieza de trabajo se procesan para lograr la planitud y suavidad de la superficie de la pieza de trabajo. El calor generado en el proceso de soldadura por arco es fácil de deformar la pieza de trabajo. Después de soldar, se debe utilizar una lijadora y una amoladora de superficies para el procesamiento, especialmente en las esquinas.

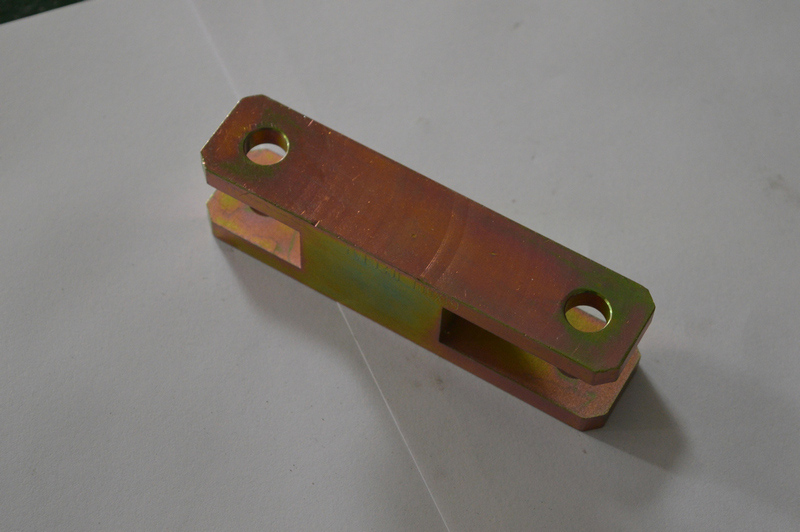

Piezas de chapa debe procesarse después de completar el doblado, remachado y otros procesos. El método de tratamiento superficial de diferentes placas es diferente. Después de procesar la placa fría, la superficie generalmente se galvaniza. Después de la galvanoplastia no se realiza ningún tratamiento de pulverización. Utilizando tratamiento de fosfatación, tratamiento de fosfatación después del tratamiento de pulverización. La superficie de la placa de revestimiento se limpia, desengrasa y rocía. Las placas de acero inoxidable (placas de espejo, placas antiniebla y placas de trefilado) se pueden trefilar antes de doblarlas sin necesidad de pulverizar. Si se requiere pulverización, se requiere rugosidad. Las láminas de aluminio suelen estar oxidadas. Seleccione diferentes colores de fondo de oxidación según los diferentes colores de pulverización. Se utiliza comúnmente oxidación negra y marrón. La placa de aluminio a pulverizar debe pulverizarse después del tratamiento de oxidación con cromato. El pretratamiento de la superficie puede limpiar la superficie, mejorar significativamente la adhesión de la película y aumentar la resistencia a la corrosión de la película. El proceso de limpieza primero limpia la pieza de trabajo, cuelga la pieza de trabajo en la línea de ensamblaje, primero pasa por el líquido de limpieza (polvo desengrasante de aleación), luego ingresa al agua limpia, luego pasa por el área de rociado, luego pasa por el área de secado y luego saca la pieza de trabajo de la línea de montaje.

Después del pretratamiento de la superficie, la chapa partes entra en el proceso de pulverización. Cuando es necesario rociar la pieza de trabajo después del montaje, es necesario proteger los dientes o partes de los orificios conductores. Los agujeros se pueden comprobar con una varilla de goma blanda o apretar con un tornillo. La protección conductora debe pegarse con cinta de alta temperatura y se utiliza una gran cantidad de herramientas de posicionamiento para ubicarla y protegerla. Por lo tanto, durante el proceso de pulverización, no se pulverizará sobre la pieza de trabajo. El orificio de la tuerca (brida) visible en la superficie exterior de la pieza de trabajo se protegerá con tornillos para evitar que los dientes regresen al orificio de la tuerca de la pieza de trabajo (brida) después de la pulverización. Algunas piezas de trabajo grandes también están protegidas por herramientas. Cuando la pieza de trabajo no está ensamblada para rociar, el área que no necesita ser rociada se cierra con cinta y papel resistentes al calor, y algunos orificios de tuercas (espárragos) expuestos se protegen con tornillos o goma resistente al calor.

Si ambos lados de la chapa partes están pintados, utilice el mismo método para proteger los orificios de las tuercas (espárragos); Después de agrupar las piezas pequeñas, se rocían con alambre, clips y otros elementos. Algunos requisitos de superficie de la pieza de trabajo son muy altos y deben rayarse antes de pulverizar. Algunas piezas de trabajo están protegidas con etiquetas especiales para altas temperaturas en la marca del suelo. Al pulverizar, primero se cuelga la pieza de trabajo en la línea de montaje y el tubo de aire elimina el polvo adherido a la superficie. Ingrese al área de pulverización para pulverizar, después de pulverizar en el área de secado a lo largo de la línea de montaje y finalmente retire la pieza de trabajo pulverizada de la línea de montaje. También existen dos tipos de pulverización manual y pulverización automática, por lo que las herramientas utilizadas son diferentes.