Investigación sobre la mejora del proceso productivo de extrusoras de doble husillo.

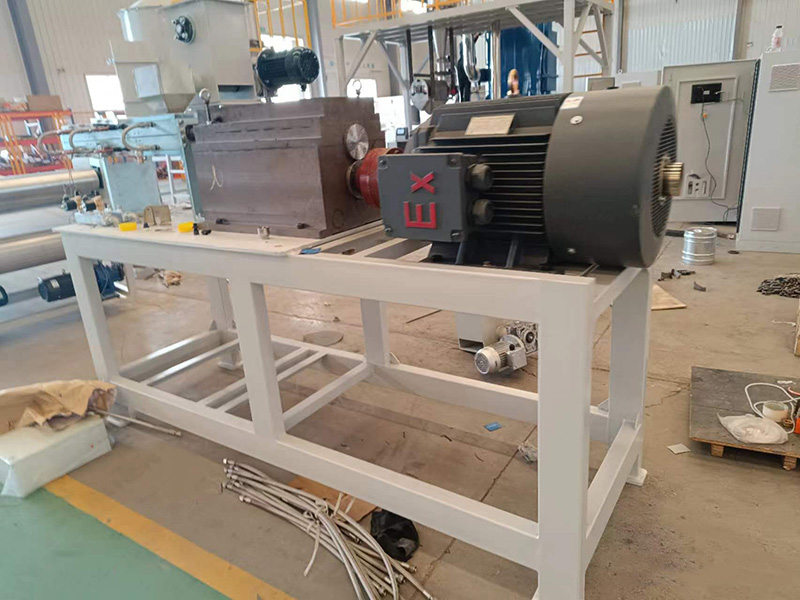

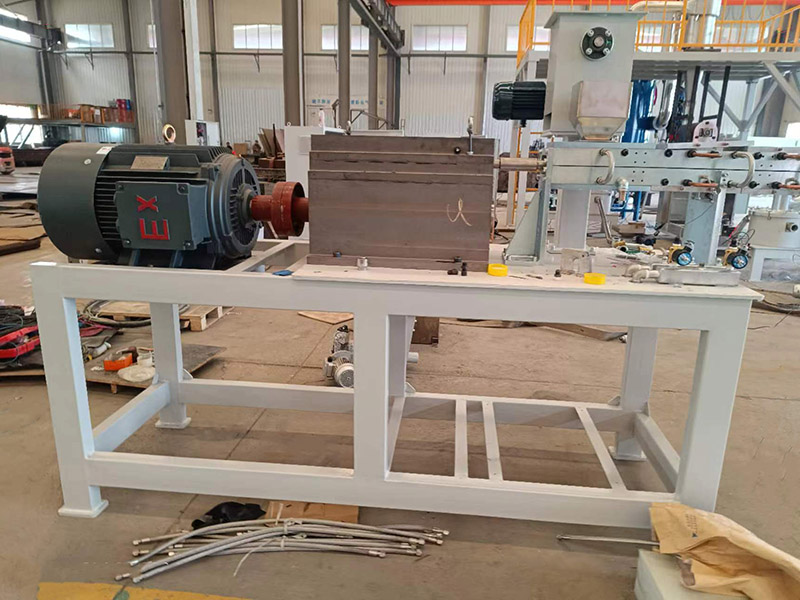

Como un tipo de equipo de procesamiento de plástico de alta eficiencia y alta precisión, la extrusora de doble tornillo tiene una amplia gama de aplicaciones en la producción real. Sin embargo, con la mejora continua de los requisitos del mercado en materia de calidad del producto y eficiencia de la producción, el proceso de producción tradicional ha sido difícil de satisfacer la demanda. Por lo tanto, es especialmente necesario mejorar el proceso de producción de la extrusora de doble tornillo.

En los últimos años, la mejora del proceso de producción de extrusoras de doble tornillo se centra principalmente en los siguientes aspectos:

En primer lugar, se ha optimizado la estructura del tornillo. El diseño de tornillo tradicional a menudo presenta problemas como una mezcla desigual de materiales y un efecto plastificante deficiente. Para resolver estos problemas, los investigadores han ajustado la geometría del tornillo, el paso, la profundidad de la ranura del tornillo y otros parámetros para mejorar el efecto de mezcla y la calidad plastificante del material. Estas mejoras no solo mejoraron la uniformidad y calidad del producto, sino que también redujeron el consumo de energía y los costos de producción.

En segundo lugar, se actualizó el sistema de control de temperatura de la extrusora. La temperatura es uno de los factores clave que afectan la productividad de la extrusora y la calidad del producto. El sistema de control de temperatura tradicional a menudo tiene problemas como grandes fluctuaciones de temperatura y baja precisión de control. Para mejorar la estabilidad y precisión del control de temperatura, los investigadores introdujeron sensores y sistemas de control avanzados para lograr un seguimiento en tiempo real y un control preciso de la temperatura de cada sección de la extrusora. Estas mejoras han mejorado enormemente la calidad del producto y la eficiencia de la producción.

Además, se optimizaron el sistema de alimentación de la extrusora y el diseño del troquel. El sistema de alimentación tradicional a menudo sufre de alimentación desigual y obstrucción, mientras que el diseño irracional de la matriz genera problemas como una forma inexacta del producto y un tamaño inestable. Para solucionar estos problemas, los investigadores ajustaron la estructura y los parámetros del sistema de alimentación, optimizando al mismo tiempo el diseño del molde y el proceso de fabricación. Estas mejoras no sólo mejoran la precisión dimensional y la estabilidad de la forma de los productos, sino que también aumentan la productividad y confiabilidad de la extrusora.

En resumen, la mejora del proceso de producción de la extrusora de doble tornillo implica una serie de aspectos, incluida la optimización de la estructura del tornillo, la mejora del sistema de control de temperatura, así como la optimización del sistema de alimentación y el diseño del troquel. Estas mejoras no sólo han mejorado la calidad del producto y la eficiencia de la producción, sino que también han reducido el consumo de energía y los costos de producción. En el futuro, con el progreso continuo de la tecnología y el desarrollo del mercado, el proceso de producción de las extrusoras de doble tornillo seguirá mejorándose y optimizándose, haciendo mayores contribuciones al desarrollo de la industria de procesamiento de plásticos.